Отвод продуктов сгорания от современного твердотопливного котла

Экология потребления. Наука и техника: Устранение продуктов реакции необходимо для любых теплогенераторов, использующих углеродсодержащее топливо. Однако повышение их эффективности предъявляет сегодня новые требования к системам дымоудаления

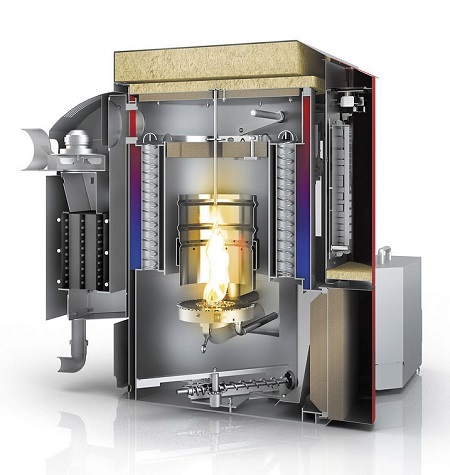

К современным твердотопливным котлам будем относить высокоэффективные автоматизированные теплотехнические приборы, имеющие сопоставимые с жидкотопливными котлами эксплуатационные характеристики. Это, во-первых, пиролизные модели, характеризующиеся длительным (10–20 ч) теплотехническим циклом (горением одной закладки топлива). Во-вторых, так называемые конденсационные котлы (рис. 1).

Рис. 1. Котел Pellematic Mini

«Так называемые» потому, что такие котлы (в настоящее время известны два производителя таких приборов – в Великобритании и Австрии) обеспечивают энергоэффективность не столько за счет использования высшей теплоты сгорания топлива, сколько за счет конденсации его влаги (дров, пеллет, щепы и т.п.).

Очевидно, что получить «довесок» 13 % энергетического выхода только за счет конденсации собственно продуктов реакции горения невозможно даже в газовом котле, не говоря уже о биотопливном. Но существенным для последнего является обеспечение более низкой, по сравнению с газовым котлом, температуры дымовых газов < 50 °С. При такой температуре образуются значительные объемы конденсата, существенно более агрессивного, чем при работе обычных конденсационных котлов.

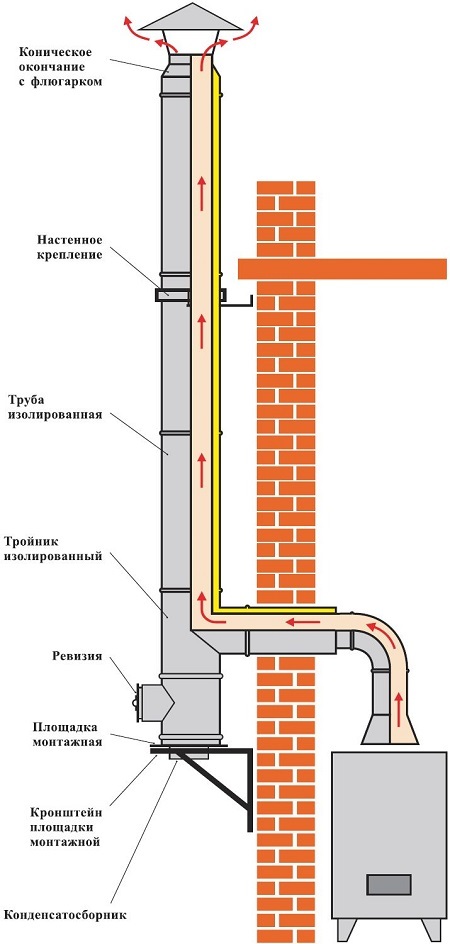

Поэтому, как правило, системы дымоудаления комплектуются конденсатоотводчиками и конденсатосборниками, находящимися в нижних местах вертикальных участков, в начале располагаются под углом к горизонту горизонтальных участков, в местах переходов диаметров или изменений направления дымового тракта. К материалам конденсатосборников предъявляются жесткие требования кислотоустойчивости (рис. 2).

Рис. 2. Расположение кондесатосборника на вертикальном участке дымохода

Пиролизные газы и масло

Биотопливные конденсационные котлы экзотичны не только для России, но и для других стран. Гораздо шире распространены так называемые котлы длительного горения, пиролизные, или, если уж совсем точно, газогенераторные модели. Они реализуют достаточно сложный технологический цикл: на первом его этапе первичный наружный воздух поступает в камеру газификации, при этом часть кислорода расходуется на поддержание низкоинтенсивного горения для газификации при температуре 300–800 °С. Затем пиролизные газы вместе с вторичным воздухом поступают в камеру сгорания, где вступают в реакцию с кислородом последнего.

Часть компонентов газов восстанавливается до оксида углерода II и NOx. Затем эти вещества окисляются по эндотермической реакции в камере дожигания (она может быть совмещена с дожигателем при условии обеспечения в ней избытка воздуха). После чего дымовые газы проходят через теплообменник в дымоход. И если образование конденсата на первом может быть предусмотрено штатным режимом, то скопление его в дымовом тракте нежелательно.

Надо отметить, что влажность древесины может доходить до 40 и даже 50 %, а пеллет при хранении в неотапливаемом помещении до 25–30 %. При такой влажности топлива пиролизный котел работает неудовлетворительно, а его дымоход может «потечь». Поэтому в общем случае влажность дров и пеллет не должна превышать 12–15 %, а при больших ее значениях требуется предварительная просушка топлива.

При чистом пиролизе – кратковременном нагреве биотоплива без доступа кислорода до 800 °C – образуются также сравнительно большие объемы пиролизного масла (древесного дегтя). Фактически это дешевое, низкозольное (0,3 %) и высококалорийное (до 40 МДж/кг) топливо. Но его влажность и главное содержание серы слишком высоки – до 0,6–0,7 % и > 1 %, соответственно. Оно также имеет выраженную кислотную реакцию. Поэтому для бытовых приборов появление такой жидкой фракции скорее негативно, чем позитивно. И лишь в промышленных котлах при наличии соответствующих горелок использование пиролизного масла позволяет добиться существенной экономии жидкого топлива.

Для справки. Усредненные характеристики пиролизного масла:

Плотность при 20 °С – 944 кг/м3; зольность – 0,08 %; массовые доли воды – 0,5 %, серы – 0,73 %; температура застывания – - 53 °С; низшая теплота сгорания – 45,4 МДж/кг. 10 % объема перегоняется при температуре – 160 °С, 90 % – при температуре – 360 °С. При этом 1 дц3 пиролизного топлива заменяет 1,88 м3 природного газа. Пиролизное масло может перерабатываться на НПЗ для получения бензина, дизельного топлива и мазута. Ее фракционный состав: бензин – 25 %; дизельное топливо – 50 %; мазут – 24 %; потери » 1 %.

Средний объем пиролизного газа, получаемого из 1 кг древесного сырья (дрова, опилки, некондиционные отходы) в пиротеплогазогенераторе, составляет 1,2 м3.

Состав пиролизного газа: СnНm –19...29 %; СH4 –33...45 %; Н2 –12...28 %; СО – 11...18 %; СО2 –1,5...2, 5 %. Удельный вес (при 0 °С и Р=760 мм рт. ст.) – 0,65...0,85 кг/м3. Низшая теплотворная способность при температуре 20 °С и атмосферном давлении 760 мм рт. ст. составляет 8 700...9 500 кКал/м3 : из 1 кг древесного сырья получается – 10 440 кКал/кг. Максимальная температура пламени при сжигании пиролизного газа в горелках составляет 2 300 °С.

Типы тяги

Существует опасность распространения угарного газа (оксида углерода II) при использовании котла с наддувом. Во-первых, при давлении в тракте выше атмосферного малейшая трещина приводит к утечке токсичных и едких пиролизных газов. Во-вторых, закрытая заслонка прямого хода должна блокировать от открывания загрузочный люк, а после ее открытия блокировка должна отключаться с выдержкой времени для предотвращения выброса пиролизных газов при осуществлении подгрузки топлива.

В котлах с дымососом обеспечивается хорошее поступление воздуха в зону реакции, и пиролиз идет очень активно.

Вторичный воздух можно забирать снаружи, ведь его давление больше, чем в камере сгорания. Поэтому он хорошо смешивается с пиролизными газами и при их сгорании достигается температура до 1100–1250 °С. КПД таких котлов – 90–92 % при мощности до 150 кВт. Но вследствие высокой температуры активизируется каталитическое восстановление, требующее дожигания. Из-за высокой температуры весь огневой тракт должен иметь огнеупорную футеровку. Специфические требования предъявляются и к дымососу, который должен работать при высокой температуре в химически агрессивной среде.

Пиролизные котлы на естественной тяге предпочтительнее принудительных на мощностях до 25–30 кВт. Они дешевле, хотя и имеют КПД примерно на 7 % ниже. Но необходимую тягу позволяет обеспечить дымоход высотой не менее 5–6 м.

Котел с единым воздушным потоком сложнее, чем с раздельной подачей первичного и вторичного воздуха – камера сгорания и дожигатель разделены, и требуется качественная футеровка. Такие котлы критичны к параметрам топлива и чаще всего рассчитаны на использование пеллет.

Отвод низкотемпературных газов

Основное назначение газоотвода – обеспечить эффективное и безопасное для потребителя устранение во внешнюю среду продуктов реакции горения. Но на практике приходится решать сразу несколько задач. Так, хорошо известно, что в дымоходах скапливается сажа, с необходимостью периодического устранения которой связана актуальная когда-то профессия трубочиста. А люди, имевшие дело с различными типами буржуек, хорошо знают о капающем конденсате и дегте из их металлических коленчатых дымоотводов.

Дымоход должен быть механически прочным, герметичным, кислотоустойчивым, пожаробезопасным и в то же время иметь небольшую массу, легко и быстро монтироваться. И цена его должна быть экономически приемлемой.

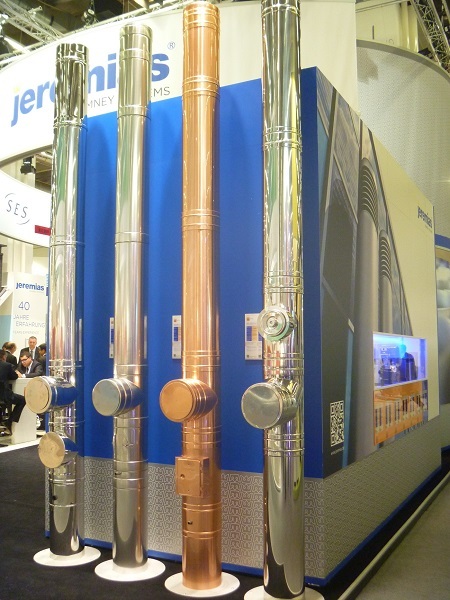

На современном качественном уровне решить эти задачи позволяют модульные дымоходные системы, своего рода конструкторы, надежность элементов которых гарантируют ведущие производители. При этом нельзя утверждать, что модульные газоотводы – шаг навстречу конечному потребителю лишь с точки зрения облегчения монтажа. Изначальное, заводское, конструктивное обеспечение его корректности повышает эксплуатационные характеристики – увеличивает нормативный срок и безопасность работы. В конечном итоге применение модульных систем практически избавляет от поиска «правильного» материала и конструктивного исполнения (рис.3).

Рис. 3. Элементы модульных дымоходов на складе

Все модульные дымоходные системы, с точки зрения применяемых материалов, обусловленных ими конструктивных особенностей и допустимых эксплуатационных параметров, можно разделить на металлические, керамические, в том числе кирпичные, и полимерные. Каждый из этих материалов имеет свои достоинства и недостатки, а выполненные из них дымоходные системы – специфические особенности монтажа и габаритные размеры, часто обуславливающие (помимо цены) конечный выбор потребителя.

Конструктивно модульные дымоходы могут быть: одностенными и двустенными; типа «сэндвич», например, с внутренними керамическими дымовыми трубам; коаксиальными (труба в трубе).

Одностенные дымовые трубы монтируют внутри помещений и применяют для отвода продуктов горения. Такие дымоходы быстро прогреваются и обеспечивают наиболее высокую скорость выброса продуктов горения.

Двустенные дымоходы из нержавеющей стали имеют то же назначение, но отличаются тем, что между внешней и внутренней стенами прокладывается слой теплоизоляции, образуя своего рода «сэндвич». Наличие теплоизоляции обеспечивает пожаробезопасную температуру внешней поверхности дымохода, что немаловажно, хотя и некритично и для перечисленных выше типов котлов. Отечественным потребителям, например, хорошо знакомы дымоходы из нержавеющей стали компании Jeremias (Германия), несомненным преимуществом которых является коррозионная стойкость. «Сэндвич» дымоотводы этой фирмы широко используются как в промышленном, так и в индивидуальном строительстве.

Важная характеристика дымохода – его газоплотность. Именно ее производители стараются повысить. В дымоходах фирмы Selkirk (США) соединение происходит с помощью специального хомута, а в дымовых трубах немецкой фирмы Raab газоплотность обеспечивается конусообразным соединением в сочетании с кольцевым выступом (рис. 4).

Рис. 4. Система отвода продуктов сгорания фирмы RAAB

Керамические дымоотводы могут состоять из нескольких материалов: внутренняя труба из шамотной массы, затем слой базальтовой ваты, а снаружи либо слой легкого бетона, либо нержавеющая сталь. В коаксиальных дымоходах также возможно сочетание различных материалов, например, керамики и стали, алюминия и пластмассы и т.п. Такие дымоотводы тяжелее металлических, но их несомненное достоинство – кислотоупорная футеровка.

Если металл, то сталь

Среди преимуществ стальных модульных дымоходов – простота подбора, транспортировки, монтажа и обслуживания. Они легко адаптируются к любым конфигурациям зданий и помещений благодаря широкому ассортименту основных и соединительных элементов, долговечны и неприхотливы, поскольку компенсируют тепловое расширение и усадку здания за счет модульной сборки и наличия системы термокомпенсации. Для потребителя важно также, что такие дымоходы могут быть установлены внутри кирпичных дымоходов и соответствующих каналов, не требуют обустройства фундаментов и могут эксплуатироваться даже в сейсмоопасных регионах.

Например, компания «Термофор» (Новосибирск) три года назад начала производство модульных дымоходных систем, выполненных из стали. В них применяются трубы различных диаметров, однослойные и утепленные, прямые и с изгибами, адаптеры и противопожарные разделки, зонтики и ревизии, заглушки и шиберы, хомуты и кронштейны. Элементы могут быть выполнены как из конструкционной, так и легированной стали, и сварены внахлест или встык.

В модульных дымоходных системах «Вулкан» (Санкт-Петербург) используются специальные стали – AISI304 – жаростойкая; AISI321 – кислотожаростойкая; AISI316 – кислотостойкая и AISI310 – жаростойкопрочная.

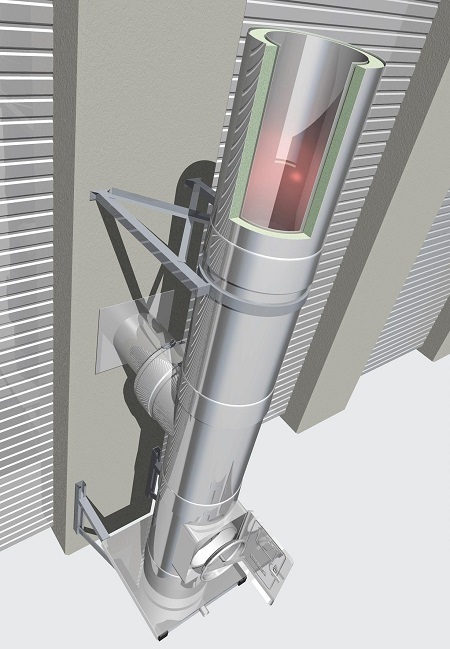

Двустенная система дымоудаления DW ECO 2,0 компании Jeremias характеризуется сплошной теплоизоляцией, отсутствием тепловых мостов между металлическими оболочками (рис. 5).

Рис. 5. Система дымоудаления DW ECO 2,0

Температура дымовых газов для DW ECO 2,0 составляет 600 °С, при этом система дымоудаления имеет защиту от прогорания в температурном диапазоне до 1000 °С. Для производства дымоходов используется устойчивая к кислотам аустенитная высоколегированная сталь с высоким составом молибдена, титана и никеля.

Система с расположенным внутри уплотнением подходит также для котлов, функционирующих при избыточном давлении (до 200 Па) и температуре отходящих газов до 200 °С. Диаметр систем дымоходов для всех видов топлива с повышенным и пониженным давлением производится в диапазоне от 80 до 600 мм с круглым и овальным сечениями элементов. Допускается удаление отработанных газов при сжигании природного газа, мазута, пеллет, брикетов, биомассы и др.

Благодаря присутствию титана, сталь защищена от межкристаллической коррозии, а также обеспечивается механическая прочность и устойчивость фасонных деталей. Применение стали толщиной от 0,6 до 1,5 мм обеспечивает высокую степень защиты от перегибов, трещин и образования деформаций и гарантирует прочность и стойкость дымохода. В связи с этим значительно увеличивается высота устанавливаемых дымоходов без дополнительных стенных кронштейнов: так, верхняя часть дымохода может быть расположена на расстоянии до 3 м от последней стенной опоры, а стеновые опоры могут размещаться через каждые 4 м.

В системе дымоудаления DW ECO 2,0 предлагается простое разъемное соединение с муфтой/желобком, защищенным зажимным хомутом; эстетичный шириной 70 мм потайной зажимной хомут; 60-миллиметровое разъемное соединение и широкий зажимной хомут, обеспечивающие лучшее поддержание горизонтальных соединительных трубопроводов. Для удобства монтажа предусмотрено большое количество фасонных элементов, в том числе колен с регулируемыми углами поворота, элементов крепления, вариантов исполнения ревизий. Одна из главных особенностей дымоходов в том, что двустенные трубы могут по месту подгоняться по длине без использования раздвижных элементов. Геометрия системы позволяет без дополнительных затрат легко выполнять плотные соединения обрезанных по необходимому размеру труб с фасонными элементами.

Наличие нескольких вариантов покрытия поверхности (например, нержавеющая полированная, нержавеющая матовая сталь, покрытия медью или лаком, шероховатое, порошковое красками цветовой палитры и др.) позволяет создавать различные дизайны дымоходов.

Керамика, сталь, кирпич

Модульные дымоходные системы из керамических материалов выдерживают не только высокие температуры дымовых газов, но и обеспечивают при низкой температуре отводимых газов эффективное дымоудаление, хорошо противостоят агрессивному воздействию конденсата. Их существенный недостаток – большая, по сравнению с металлическими дымоотводами, масса и плохая работа «на изгиб». Хорошо известны дымоходные системы компаний МДС (Москва) с немецкими керамическими трубами (гарантия – 30 лет). В универсальной система UNI (компании SCHIEDEL), предназначенной для каминов с открытой и закрытой топками, саун и банных печей, безопасность обеспечивается быстрым удалением вредных газов через конусообразное устье из нержавеющей стали, геометрией верхней части дымохода, гарантирующей защиту от воздействия атмосферных осадков, и тягой, затрудняющей накапливание конденсата. Такой дымоход можно использовать практически с любым видом топлива и, что важно, при отводе низкотемпературных дымовых газов.

К керамическим дымоходам можно отнести и выполненные из кирпича, которыми часто комплектуются традиционные печи. Кладка огневой части выполняется только из шамотного кирпича. Швы в однородной кладке – 3 мм; между шамотом и красным кирпичом и любым кирпичом и сталью – 6 мм. Кладочный раствор – глиняный, средней жирности и текучести (сметанообразный); глина и песок – 1:1.

Дымоходные системы компании Schiedel, выполненные из нержавеющей стали и керамики, сочетают в себе лучшие свойства этих материалов: прочность на изгиб и растяжение нержавеющей стали и кислотоупорность с тепловыми инерционностью и изоляцией – шамота. Поэтому минимальное безопасное расстояние от горючих строительных конструкций – всего 50 мм.

Алюминий и пластмасса

Компания Cox-Geelen (Нидерланды) выпускает модульные системы из алюминия и пластмассы. Последние предназначены для использования с котлами, температура отработавших газов которых не должна превышать 60 °С. Отличительная черта коаксиальных дымоходов Cox-Geelen – сочетание «алюминий–алюминий» или «алюминий–термопластик». Такая схема позволяет использовать межтрубное пространство для забора воздуха. Одновременно коаксиальная труба выступает еще и в роли рекуперативного теплообменника.

Компания Viessmann (Германия) также комплектует конденсационные котлы серии Vitodens коаксиальной системой «воздух–продукты сгорания» LAS, которая не требует испытания герметичности при вводе в эксплуатацию. Подвод воздуха для горения и отвод дымовых газов осуществляется через двойную концентрическую трубу (система LAS). Воздух подается в кольцевой зазор между наружной алюминиевой трубой и внутренней дымовой трубой, выполненной из полипропилена.

При вводе установки в эксплуатацию проводится упрощенная проверка герметичности: измеряется содержание СО2 в воздухе для горения, что выполняется в кольцевом зазоре системы LAS. Герметичность газохода обеспечена, если содержание СО2 не превышает 0,2 % или кислорода – не менее 20,6 %.В системе «воздух–продукты сгорания» LAS температура поверхностей не должна превышать 85 °C.

Поэтому соблюдение расстояний до горючих конструктивных элементов согласно нормативам TRGI не требуется. опубликовано econet.ru

Присоединяйтесь к нам в Facebook , ВКонтакте, Одноклассниках

Источник: https://econet.ru./

Понравилась статья? Напишите свое мнение в комментариях.

Добавить комментарий